Zetes équipe Coop Suisse avec 23’500 ordinateurs mobiles

22. septembre 2021

Le portail client myGW de Gebrüder Weiss est un succès

23. septembre 2021Jungheinrich construit pour Coca-Cola HBC un système d’automatisation sur le site de Radzymin en Pologne. Le nouveau système d’entrepôt étend l’installation existante et offre une technologie de pointe. Certaines mesures de construction seront réalisées pendant l’exploitation. La mise en service est prévue pour 2022.

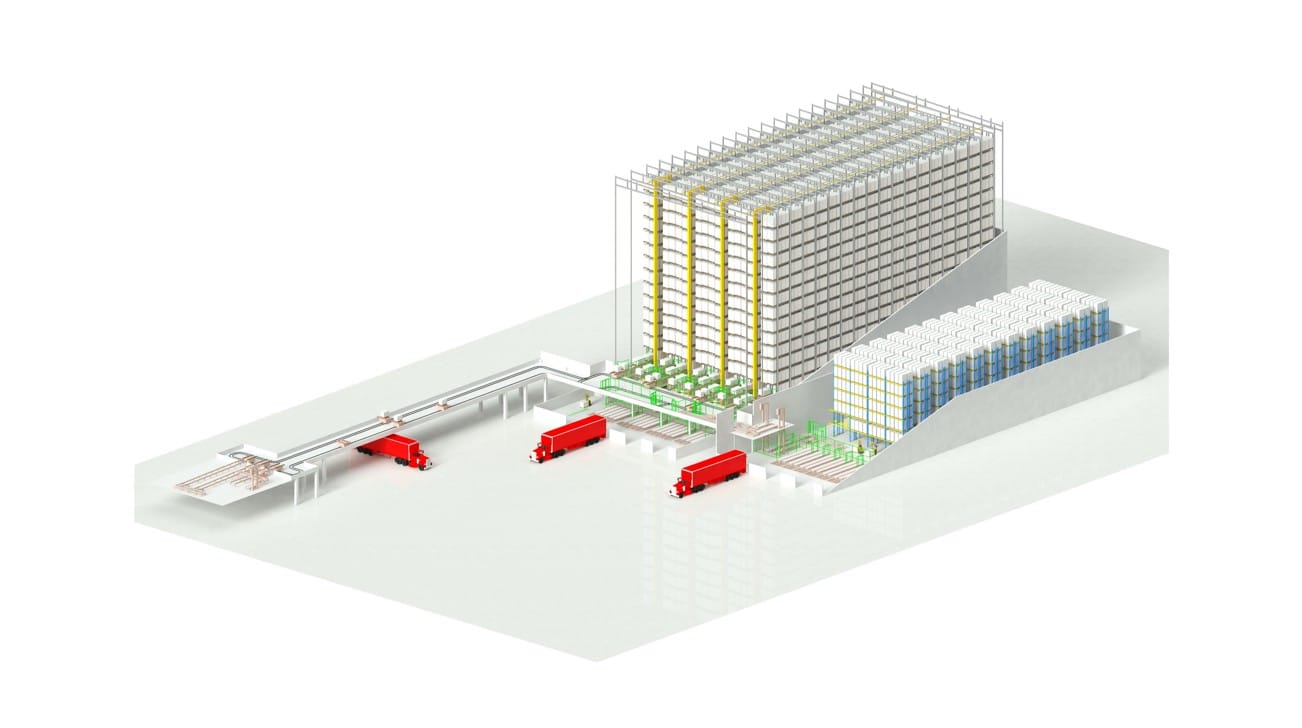

(Hambourg/Radzymin) Exploiter pleinement l’espace disponible, créer de nouvelles capacités de stockage et augmenter le débit : tel était le mandat de Coca-Cola HBC à Jungheinrich. Pour sa mise en œuvre, l’expert en intralogistique de Hambourg s’appuie sur le système de rayonnage automatique de 42 mètres de haut et 60 mètres de long, construit en silo. Il garantit une utilisation maximale de l’espace tout en assurant une haute performance de manutention. L’entrepôt automatique comprend au total quatre allées et offre de la place pour jusqu’à 14 000 palettes de boissons, qui peuvent être stockées en double profondeur. Tous les processus dans la zone de rayonnage de l’entrepôt sont entièrement automatisés. Les experts de Jungheinrich l’ont conçu avec une option d’extension : d’autres allées peuvent être ajoutées facilement et pendant l’exploitation en cours à un moment ultérieur.

Avec la nouvelle solution d’entrepôt de Jungheinrich, le chemin de transport depuis la production doit également être amélioré. Pour cela, l’expert en intralogistique de Hambourg a modifié et étendu les installations de transport existantes : un système de monorail avec un pont est désormais le cœur de Radzymin. Il transporte des bouteilles de boissons produites vers tous les emplacements de stockage disponibles – tant dans le nouvel entrepôt à rayonnage que dans l’entrepôt automatique. Le concept intralogistique sur mesure de Jungheinrich permet un flux de matériaux optimal entre les différentes zones de l’usine.

Références en matière d’efficacité et de sécurité

Szymon Matulka, responsable de l’ingénierie BU Pologne & Baltique chez Coca-Cola HBC : « L’installation est quelque chose de spécial pour nous. Avec l’entrepôt à rayonnage automatisé et les chemins de transport améliorés, nous établissons des références en matière d’efficacité et de sécurité. Ainsi, nous garantissons une disponibilité constamment élevée de nos produits. »

Les appareils de manutention de rayonnage de MIAS, la filiale de Jungheinrich, apportent également de la rapidité dans l’entrepôt automatique de palettes : grâce à des appareils spéciaux, la vitesse d’entrée et de sortie des marchandises peut atteindre jusqu’à sept tonnes. Ici aussi, des appareils supplémentaires peuvent être intégrés si nécessaire. De plus, le système de gestion d’entrepôt (WMS) existant a été remplacé. À l’avenir, Coca-Cola HBC n’utilisera qu’un seul WMS pour l’ensemble de l’entrepôt, qui comprend différentes solutions intralogistiques. Ce système gère toutes les installations et processus. Le logiciel aide à identifier les optimisations possibles, comme par exemple la répartition des marchandises sur les différents emplacements de stockage.

Le nouvel entrepôt impressionne par un flux de matériaux optimisé

Lech Sowinski, chef de projet ventes techniques ASRS chez Jungheinrich : « Une intralogistique de pointe signifie pour nous chez Jungheinrich des concepts d’entrepôt efficaces et économiques. C’est exactement ce que propose la solution que nous avons conçue pour Coca-Cola HBC en Pologne. Le nouvel entrepôt impressionne par un flux de matériaux optimisé. Comme tous les métiers proviennent d’une seule source, une intégration rapide et une communication optimale entre les systèmes sont également possibles. »

Photo : © Jungheinrich