Fiege met onafhankelijke energievoorziening in Gengenbach

13. augustus 2022

Fraunhofer IML onderzoekt energie-efficiëntie van logistieke locaties

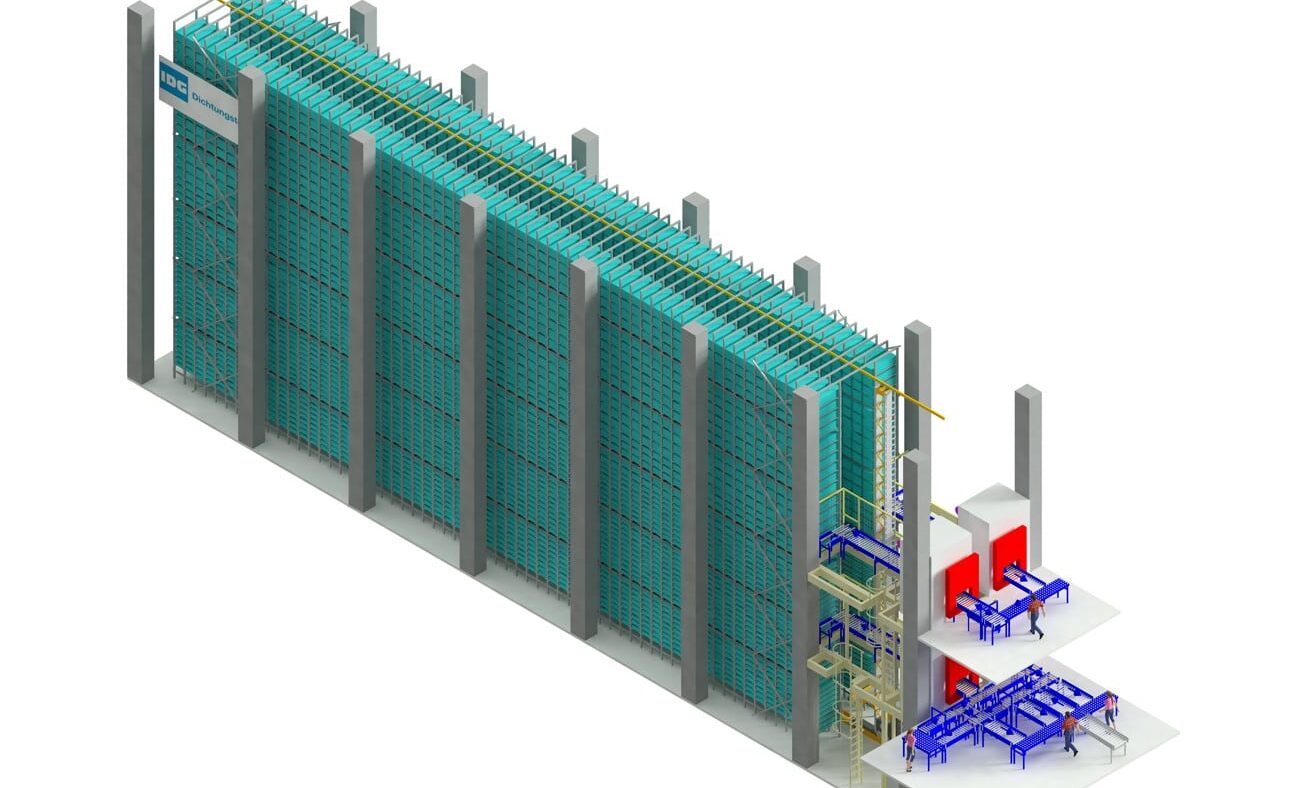

16. augustus 2022De IDG-Dichtingstechniek GmbH, expert in moderne afdichtprofielen en materialen met hoofdkantoor in Kirchheim unter Teck, herstructureert haar logistiek. Het in 1971 opgerichte bedrijf plant voor de nieuwe locatie in Albershausen de overstap naar automatisering en heeft Jungheinrich opdracht gegeven voor de bouw van een eengangs AKL.

(Hamburg/Albershausen) Tot nu toe heeft de IDG-Dichtingstechniek haar materiaalstroom uitsluitend handmatig georganiseerd. Aangezien de Baden-Württembergers vanwege sterke groei hun logistiek moeten uitbreiden, grijpen ze de kans om met de nieuwbouw over te stappen op geautomatiseerde processen. “De strategische beslissing voor automatisering betekent voor de IDG-Dichtingstechniek een belangrijke mijlpaal, die we inclusief uitgebreide trainingen van de planning tot de sleutelklare overdracht nauw begeleiden”, meldt Knut Schröder, projectleider verkoop ASRS bij Jungheinrich. “De IDG-Dichtingstechniek profiteert door het AKL van gestructureerde werkprocessen, ergonomische werkplekken, hoge transparantie en een compacte opslagverdichting met optimale capaciteitsbenutting op een kleine oppervlakte.” Het 37 m lange, 8 m brede en 15,4 m hoge AKL biedt 11.562 opslagplaatsen en daarmee een 1,5-voudige prestatieverbetering ten opzichte van de huidige situatie.

Via transporttechniek naar het voorzonegebouw

Het nieuwe AKL, waarin de containers dubbel diep worden opgeslagen, wordt via een transporttechniek aangesloten op het voorzonegebouw voor montagevoorziening. Op de begane grond zijn twee werkplekken voor de orderverzameling en één voor de goederenontvangst voorzien, een andere orderverzameling werkplek bevindt zich op de bovenverdieping. In de toekomst zal hier op vijf werkdagen in een enkelvoudige ploegendienst worden gewerkt. Hiervoor levert Jungheinrich de stellingbedieningsapparatuur STC inclusief besturing en visualisatie. Hiermee kunnen 150 containers per uur in- en uitgeladen worden. Daarnaast behoren de stalen constructie van de stelling, de containertransporttechniek, de podiumsystemen, vier sluizen met acht snelroldeuren en vier branddeuren tot de leveringsomvang. De Hamburgers nemen ook de elektrificatie en de aansluiting van het klant-ERP-systeem op het eveneens bestelde Jungheinrich WMS voor hun rekening.

Brandbeveiligingsconcept aangepast

Aangezien de klant de installatie met inertisering ontwerpt - dus met een zuurstofreductie als preventieve brandbeveiligingsmaatregel, die een bijzonder dichte gebouwschil vereist - heeft Jungheinrich zijn brandbeveiligingsconcept aangepast: In plaats van de gebruikelijke sprinklerinstallaties komen de sluizen met snelroldeuren in gebruik. Ook bij twee andere bouwkundige bijzonderheden toont Jungheinrich flexibiliteit en klantgerichtheid: Voor de waterdichte betonvloer gebruiken de Hamburgers speciale injectiepluggen, bovendien wordt het AKL niet zoals gebruikelijk via een wandopening ingebouwd. Aangezien de zuurstofgereduceerde atmosfeer een constructie zonder lichtkoepels vereist, zal Jungheinrich alle AKL-componenten tijdens de bouwfase via de dan nog enige resterende opening in het dak inbrengen.

Verdere samenwerking in zicht

“De chemie klopte vanaf het begin”, zegt Aron Olbrich, directeur van de IDG-Dichtingstechniek GmbH. “Al in de offertefase bleek de samenwerking succesvol, omdat Jungheinrich het project met belangrijke impulsen enorm vooruit heeft geholpen.” Het AKL is de eerste samenwerking tussen Jungheinrich en de IDG-Dichtingstechniek - verdere zijn echter al in zicht: De uitbreiding van het magazijn met een extra gang en orderverzameling werkplekken is al gepland, de techniek wordt dienovereenkomstig ingericht. Ook via het servicecontract zullen de twee partners de nu geautomatiseerde intralogistiek van de IDG-Dichtingstechniek in de toekomst gezamenlijk begeleiden.

Foto: © Jungheinrich